Эффективность процесса разрушения горной породы бурением характеризуется величиной механической скорости, которая обусловлена выбором оптимальных технологических условий, называемых параметрами режима бурения. Традиционно основными параметрами режима бурения принято считать: осевую нагрузку на породоразрушающий инструмент, частоту вращения инструмента, а также расход промывочной жидкости. При правильном их расчете и выборе соотношения между ними достигаются высокие объемы разрушения горной породы в единицу времени, качественная очистка забоя и незначительная степень износа бурового оборудования по сравнению с объемом выполняемой полезной работы. Таким образом, верный выбор параметров режима бурения позволяет повысить коэффициент полезного действия процесса бурения.

Одним из ключевых параметров режима бурения с позиции деструктивного воздействия на горную породу является осевая нагрузка на породоразрушающий инструмент. Именно она иллюстрирует теоретические представления о разрушении горной породы методом вдавливания в нее индентора. Поэтому расчет осевой нагрузки на прямую связан площадью контакта с горной породой, а также ее физико-механическими свойствами, ключевым из которых является твердость (1).

где Fк — площадь контакта долота с породой, мм2;

р — твердость горных пород или предел текучести для пород, не дающих хрупкого разрушения, МПа.

В свою очередь механическая скорость определяется следующим выражением (2):

где h – величина проходки (м) за заданное время t (с).

Оценивая соотношения (1) и (2) можно предположить, что при прочих равных условиях значение механической скорости должно постоянно увеличиваться при аналогичном росте осевой нагрузки. Данный вывод сделан из следующих соображений: превышение предела прочности горной породы должно обеспечить резкое увеличение объема разрушения, а в целом и проходки в единицу времени. Но на практике это условие не может быть соблюдено по нескольким причинам. Во-первых, чрезмерное увеличение осевой нагрузки может привести к достижению предела прочности самого породоразрушающего инструмента и его выходу из строя. Во-вторых, при увеличении осевой нагрузки на долото требуется прямо пропорциональное увеличение и затрат энергии на вращение инструмента. Таким образом, постоянное увеличение осевой нагрузки приведет либо к невозможности вращения инструмента (превышение максимально возможной мощности обеспечиваемой приводов), либо нерентабельности поддержания таких параметров режима бурения из-за чрезмерных энергозатрат. В-третьих, увеличение осевой нагрузки приведет к резкому увеличению объема разрушенного материала, который необходимо будет удалять. При невозможности качественной очистки забоя возникает образование шламовой подушки, многократное переизмельчение горной породы и снижение эффективности дальнейшего разрушения.

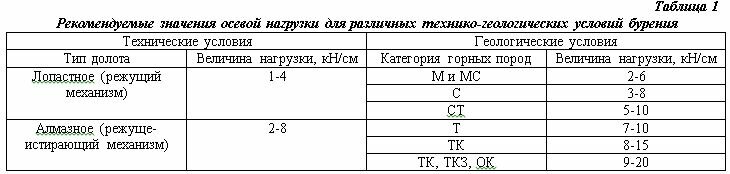

Многолетний практический опыт сооружения скважин позволил создать серьезную базу данных, на основе которых были сформированы рекомендации по обеспечению величин осевой нагрузки из расчета кН на см диаметра долота, которые зависят как от конструкции инструмента, так и от категории разрушаемой горной породы (см. табл.1).

Но широкий спектр данных, на основе которых составлялась данная таблица, демонстрирует слишком серьезное усреднение и обобщение процесса бурения как многофакторного процесса, что не позволяет адекватно выбирать осевую нагрузку по представленным данным. Например, бурение лопастным долотом диаметром 393,7 мм пласта мягких пород требует от нас выбора следующих значений осевой нагрузки:

- по техническим условиям (тип долота) – 39,3-157,5 кН;

- по геологическим условиям (категория горных пород) – 78,7-236,2 кН.

Таким образом, разброс рекомендуемых значений осевой нагрузки колеблется от 39,3 до 236,2 кН, что демонстрирует неадекватность данного подхода к подбору параметров режима бурения.

Резюмируя вышесказанное можно сделать вывод, что вопрос о выборе оптимальной осевой нагрузки остается открытым и в настоящее время и требует серьезного теоретического обоснования, совмещенного с подтверждением основных положений на практике.

Не смотря на это, в современном бурении пока осевая нагрузка выбирается по принципу совмещения теоретических расчетов (обеспечение достаточной нагрузки для разрушения горной породы) и практического опыта (для конкретных горно-геологических и технологических условия). Не удивительно, что такой подход приводит к высоким значениям погрешностей, лишним энергозатратам и временным издержкам.

Кроме того, для контроля, варьирования и поддержания эффективной осевой нагрузки необходимо не только знание расчетов в проекте на бурение, но и видение значений нагрузки в режиме реального времени. Для этого за многолетнюю практику бурения было разработано множество различных технических девайсов и способов регистрации.

Осевая нагрузка в процессе бурения может измеряться двумя способами: в поверхностных условиях с помощью индикаторов веса, но они не дают информации о реально создаваемой осевой нагрузке на забой, которая учитывает разгрузку бурильной колонны на стенки скважины в наклонном стволе, ее подвисание, прилипание к стенкам скважины и т.д. Второй способ - это регистрация осевой нагрузки в забойных условиях с помощью различных датчиков, но в данном случае ключевыми проблемами являются – точная передача сигнала на поверхность и его временная задержка.

Все известные поверхностные индикаторы веса основаны на принципе измерения горизонтальной составляющей натяжения мертвого конца талевого каната. Если индикатор веса гидравлический, то усилия в талевом канате - преобразуются трансформатором давления (преобразователем) в пропорциональные величины, передаваемые на вторичные приборы (демонстрационные и самопишущие). Если индикатор веса электрический, то усилия в талевом канате преобразуются посредством индукционного датчика в пропорциональные величины электродвижущей силы, которая переводится в демонстрационный вид вторичным прибором.

Для оценки технического задела и анализа перспектив развития технологических решений в области измерения осевой нагрузки был проведен патентный поиск.

Самым известным методом измерения осевой нагрузки на долото является контроль при помощи гидравлического индикатора веса (ГИВ), который устанавливается рядом с рабочим местом бурильщика. Для данного прибора определяется следующая методика эксплуатации: перед началом бурения инструмент, находящийся над забоем и вращающимся вхолостую, медленно подают на забой, затем включают буровые насосы и замечают первое показание индикатора веса; второе его показание отсчитывают в начале бурения. Величина нагрузки на забой будет равняться разности показаний индикатора веса до и после начала бурения, умноженной на число струн талевого блока. [2]

Одним из способов оценки осевой нагрузки на забое скважины является: способ контроля осевой нагрузки на долото по коэффициенту полезного действия бурения. Принцип работы системы основан на определении осевой нагрузки через спектр акустических колебаний, создаваемых работой бурового насоса, вращением рабочих элементов турбобура и ударов вооружения шарошечного долота о забой. Первичный суммарный высокочастотный спектр преобразуется в низкочастотный методом амплитудно-импульсной модуляции акустическим режекторным фильтром, который устанавливается в компоновке низа бурильной колонны. Низкочастотный сигнал регистрируется на поверхности с помощью гидрофона. Информация об изменении осевой нагрузки на долото определяется по приращению амплитуды звуковых колебаний в низкочастотной полосе пропорционально величине изменения осевой нагрузки, которая задается согласно карте геолого-технологического наряда. Основным недостатком данного способа является то, что он имеет ограниченную область применения по глубине бурения из-за затухания акустического сигнала, передаваемого по столбу промывочной жидкости. [13]

Так же известен забойный датчик осевой нагрузки на долото, в основе которого лежит применение трех равномерно расположенных по периметру цилиндрического переводника магнитоупругих датчиков. Они преобразуют сигнал, получаемый через силопередающие штоки от упругого элемента, который в забойных условиях под действием осевой нагрузки деформируется. Согласно информации, приведенной в патенте, при расчете осевой нагрузки учитывается разгрузка упругого элемента за счет потока нагнетаемой жидкости к долоту, а также внешних и внутренних давлений на колонну бурильных труб. Основным недостатком данной измерительной системы является ненадежность нестабильности работы магнитоупругих датчиков и упругого элемента, особенно, в условиях цикличных колебаний осевой нагрузки. [12]

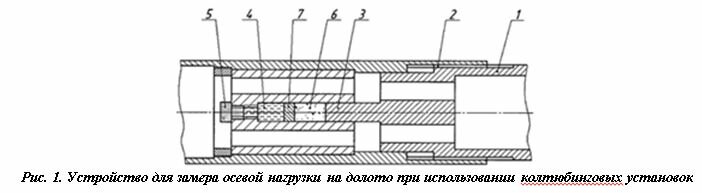

Для измерения осевой нагрузки при бурении колтюбинговыми установками применяется датчик, основанный на измерении силы сжатия рабочей среды специальным поршнем. Основным преимуществом данного прибора является то, что он позволяет одинаково эффективно измерять осевую нагрузку как в вертикальном, так и в горизонтальном стволе скважины.

Данное устройство работает следующим образом (см. рис.1): при бурении осевые нагрузки перемещают часть корпуса 1 вдоль шлицев 2 влево, в то же время перемещается поршень 3, из-за этого возникает избыточное давление рабочей среды 4 в герметичной камере, в которой установлен герметично датчик давления 5, регистрирующий давление рабочей среды 4. При бурении, на корпус прибора передаются вибрации как от работы забойного двигателя, так и от бурового насоса. Для сглаживания частоты и предохранения датчика давления 5 от гидроудара применяется герметичная полость 6, заполненная воздухом, которая отделена от камеры с рабочей средой 4 промежуточным поршнем 7. Далее при помощи электроники, по изменению давления, регистрируемого датчиком, определяется величина осевого усилия, воздействующего на долото.

Разработан более совершенный датчик с позиции отсечения влияния на осевую нагрузку веса нижерасположенной части компоновки низа бурильной колонны, перепада давлений в насадках долота. Принципиально устройство схоже с системой представленной на рис. 1 с той особенностью, что введены конструктивные дополнения в виде упругого сектора, выполненного из двух пружинных секций, которые используются для снижения влияния на процесс регистрации осевой нагрузки указанных выше процессов. Продолжением данного устройства является набор различных вариантов представленных в полезной модели. В основном, все конструктивные изменения каждого из приборов направлены на компенсацию влияния на осевую нагрузку перепада давления промывочной жидкости на долоте, перепада давления в трубах и затрубном пространстве. [11]

В представленных выше датчиках не описан принцип передачи информации на устье скважины. Хотя в независимости от этого известно, что сигнал о величине осевой нагрузки будет иметь задержку по времени, которая обусловлена способом передачи.

Имеются примеры забойных датчиков, использующих только гидравлический канал связи «забой-устье». С целью создания гидравлических импульсов с частотой, пропорциональной осевой нагрузке на долото, он выполнен в виде герметичного маслонаполненного поршневого устройства с саморегулирующим клапаном, поршневыми измерителями расхода и гидроусилителем, имеющими между собой гидравлическую связь, обеспечивающую автоматическое взаимодействие поршня датчика и дросселя. Таким образом, датчик генерирует сигнал, передаваемый на поверхность по столбу бурового раствора. Стоит напомнить, что зарубежные фирмы встретили трудности в применении гидравлического канала связи «забой-устье» при бурении скважин на аэрированных растворах и все чаще обращаются к каналам на другой физической основе. [10]

Известно устройство, которое было разработано для вычисления эффективной осевой нагрузки в процессе рейса бурения. Прибор представляет собой датчик с встроенной памятью для точечной регистрации осевой нагрузки по времени при определенных пороговых значениях. Сама схема представляет собой совокупность ключей, блоков вычитания, регистрации и памяти. Основным недостатком данной схемы регистрации является то, что она не передает информацию с забоя на поверхность в режиме реального времени. Кроме того, сама система предназначена более не для контроля процесса бурения, а для подбора в последующем оптимальных параметров режима. [9]

Помимо использования забойных и поверхностных датчиков имеет место расчетный способ подбора, создания и контроля осевой нагрузки, который представляет собой алгоритм:

1. По величине необходимой нагрузки на долото и удельного его момента определяют рабочий момент на валу двигателя, достаточный для вращения породоразрушающего инструмента под необходимой нагрузкой на долото.

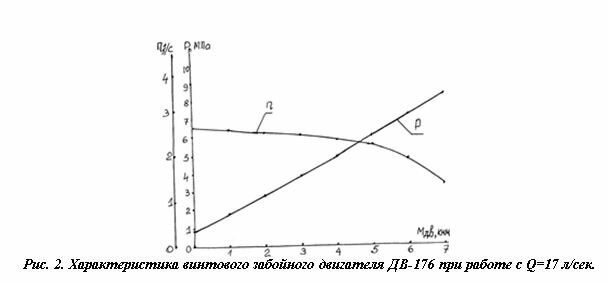

2. По характеристике винтового забойного двигателя находят перепад давления на двигателе при работе с рабочим моментом и в холостом режиме его работы (см. рис. 2).

3. После спуска бурильного инструмента с долотом и винтовым забойным двигателем до забоя скважины и выравнивания параметров бурового раствора регистрируют давление на стояке буровой установки в холостом режиме работы ВЗД (долото над забоем).

4. Производится создание необходимой нагрузки на долото разгружением веса бурильной колонны на забой до тех пор, пока давление на стояке не вырастет на величину разницы давлений в рабочем и холостом режимах работы ВЗД, определенных по его характеристике.

5. Величина нагрузки на долото в процессе бурения контролируется по этой величине. [8]

Существует подобная разработка, в которой на основе эмпирических данных значений величины давления на стояке, перепада давления на забойном двигателе, осевой нагрузки задаваемой в поверхностных условиях и крутящего момента на роторе была разработана модель, позволяющая определить фактическую нагрузку на забой (2):

где GocГТИ - осевая нагрузка на долото по станции ГТИ, Н;

Мрх - момент на роторе в режиме работы ВЗД на холостом ходу, Н*м;

Мрр - момент на роторе в рабочем режиме работы ВЗД, Н*м;

Dскв - диаметр скважины, м. [7]

Есть альтернативные методы, которые используют в своей основе для корректирования осевой нагрузки также перепад давления – только не на забойном двигателе, а на долоте. Например, имеет место вариант, когда оценивают величину эффективной осевой нагрузки и фиксируют соответствующее значение перепада давления на долоте. Затем по имеющемуся опыту выставляют требуемую осевую нагрузку по величине перепада давления при прочих равных условиях. [14]

Некоторые разработчики предлагают повысить точность измерений и контроля осевой нагрузки на долото путем изготовления специального долота со сквозным отверстием для подачи раствора, в котором устанавливается датчик регистрации перепада давления и датчик осевой нагрузки. На основе данных этих датчиков в процессе бурения строится кривая взаимной зависимости осевой нагрузки от перепада давления промывочной жидкости на долоте в заданных условиях бурения.

Резюмируя вышесказанное можно сделать следующие выводы:

1. На настоящий момент отсутствует оптимальный теоретически-обоснованный алгоритм выбора эффективной осевой нагрузки на долото.

2. При расчете и выборе осевой нагрузки важно принимать в учет тип и характеристики породоразрушающего инструмента, а также проектные значения прочих параметров режима бурения (частота вращения инструмента, расход промывочной жидкости).

3. Существует несколько способов регистрации осевой нагрузки: поверхностный (использование поверхностных датчиков веса), забойный (регистрация на забое осевой нагрузки с последующей передачей на поверхность, смешанный. Каждый из указанных способов обладает определенными достоинствами и недостатками.

4. Принципиальным моментом для забойных датчиков регистрации осевой нагрузки на долото является способ передачи информации на поверхность.

5. В процессе бурения для достижения максимальной эффективности работы долота требуется получение реальных значений параметров режима бурения на забое, что позволит повысить эффективность разрушения горной породы, а также провести профилактику аварийных ситуаций с буровым оборудованием.

Литература

1. Басарыгин Ю.М.; Булатов А.И., Прослков Ю.М. Бурение нефтяных и газовых скважин – М .: ООО «Недра-Бизнесцентр», 2012.

2. Булатов А.И., Долгов С.В. Спутник буровика. – М.: ООО «Недра-Бизнесцентр», 2006.

3. Вадецкий Ю.В. Бурение нефтяных и газовых скважин. – М.: «Академия», 2007.

4. Калинин А.Г., Ошкордин О.В., Питерский В.М., Соловьев И.В. Разведочное бурение. – М.: ООО «Недра-Бизнесцентр», 2000.

5. Середа Н.Г., Соловьев Е.М. Бурение нефтяных и газовых скважин. – М.: «Альянс», 2011.

6. Юртаев С.Л. Практический справочник бурового мастера. – СПб.: НПО «Профессионал», 2011.

7. Патент РФ 2361055 Способ контроля осевой нагрузки на долото при бурении горизонтальных и наклонно-направленных скважин винтовым забойным двигателем Двойников М.В.

8. Патент РФ 2313667 Способ создания и контроля необходимой нагрузки на долото при бурении горизонтальных и наклонно направленных скважин винтовым забойным двигателем с большими смещениями забоев от устья скважины Бикчурин Талгат Назметдинович, Студенский Михаил Николаевич, Вакула Андрей Ярославович, Замалиев Тагир Халафович, Кашапов Сайфутдин Авзалович.

9. Патент РФ 870682 Устройство для измерения осевой нагрузки на долото Кузнецов В.А., Богданов Н.Ф., Земскова И.С.

10. Патент РФ 141830 Забойный измеритель осевой нагрузки на долото Погарский А.А., Минин А.А., Чефранов К.А.

11. Патент РФ 2444621 Устройство для замера осевой нагрузки на долото Авторы: Кобелева Н.И., Кислун А.А., Комиссаров А.В., Яцковский А.Е., Баканов Ю.И., Гераськин В.Г., Климов В.В., Шабров С.Н.

12. Патент РФ 1182156 Забойный датчик осевой нагрузки на долото Кобелева Н.И., Кислун А.А., Комиссаров А.В., Яцковский А.Е., Баканов Ю.И., Гераськин В.Г., Климов В.В., Шабров С.Н.

13. Патент РФ 717299 Способ контроля осевой нагрузки на долото по КПД бурения

14. Заявка на патент РФ 2012101679/03, 18.06.2010 Устройство и способ определения скорректированной осевой нагрузки на долото., Авторы: Тринх Ту Тиен, Салливан Эрик.

15. Заявка на патент РФ 2001118488/03, 04.07.2001 Устройство контроля осевой нагрузки на долото , Авторы: Григашкин Геннадий Александрович, Варламов Сергей Евгеньевич.

16. Заявка на патент РФ 94018056/03, 17.05.1994 Устройство контроля осевой нагрузки на долото , Авторы: Басович В.С., Варламов С.Е.

17. Заявка на патент РФ 2004120152/22, 05.07.2004 Устройство для независимого измерения крутящего момента и осевой нагрузки, Авторы: Евстафьев Н.Н., Анисимов К.С.

Выполнил: Кузнецов А.В.

Научный руководитель: ассистент Епихин А.В.

Томский национальный исследовательский политехнический университет, г. Томск, Россия