В настоящее время системы наклонно-направленного бурения имеют большое значение для нефтяной промышленности при разработке морских месторождений, месторождений с ограниченным доступом к площадке размещения бурового оборудования, в регионах со сложными климатическими условиями и с протяженными по длине профилями горизонтальных участков скважин.

Формирование жестких требований к оптимальной технологии и технике наклонно-направленного бурения вызвано у специалистов стремлением продлить срок службы месторождений на море и на суше путем бурения боковых стволов из существующего ствола скважины, и заканчивания скважин с горизонтальным отрезком ствола. Эти решения позволяют увеличивать дебит и полноту извлечения углеводородов из пласта. Поскольку наклонные и горизонтальные скважины значительно дороже вертикальных, даже умеренное повышение эффективности их проводки может обеспечить значительную экономию.

Внедрение гидравлических забойных двигателей-отклонителей во второй половине прошлого столетия упростило проводку наклонных скважин [1]. Однако при использовании таких типов двигателей проявляются ряд проблем, особенно при бурении горизонтальных скважин в продуктивных пластах большой длины и малой мощности. Эти проблемы связаны с режимами использования забойных двигателей-отклонителей[2].

Зачастую при бурении геологически сложных интервалов скважин с малым радиусом допуска, целесообразно применять так называемые роторно-управляемые системы (РУС). Эти системы находят всё более широкое применение во всем мире в связи повышением требований к наклонному и горизонтальному бурению. Они имеют целый ряд преимуществ перед современными винтовыми забойными двигателями-отклонителями (ВЗД) [3].

В данной работе произведен анализ основных типов РУС, и оценена целесообразность их применения на скважине с горизонтальным участком ствола на Ванкорском нефтяном месторождении.

Итак, проведем сравнительный анализ особенностей использования ВЗД и РУС при наклонно-направленном бурении нефтегазовых скважин.

Для начала рассмотрим особенности режимов использования управляемых забойных двигателей.

Управляемые двигатели осуществляют бурение в одном из двух режимов: во вращательном и направленном (скользящем).

При вращательном режиме роторный стол или верхний привод буровой установки вращают всю бурильную колонну с одновременной передачей осевого усилия на долото.

В скользящем режиме колонна не вращается, а вращается только нагруженное осевой силой долото. Поток бурового раствора направляется на забойный двигатель для приведения долота во вращательное движение.

Выбор конкретного двигателя и технологии его использования при бурении наклонно-направленных скважин во многом определяют способность компоновки наращивать, сохранять или уменьшать угол в процессе углубки скважины. Обычная практика предполагает вращение бурового долота от вала забойного двигателя с одновременным вращением бурильной колонны с поверхности при малой интенсивности вращения для формирования прямолинейной траектории скважины [2]. Измерения наклона и азимута можно получать в режиме реального времени при помощи инструментов инклинометрии в процессе бурения. Для корректировки траектории скважины необходимо перейти с вращательного на скользящий режим.

Для перехода в скользящий режим необходимо остановить вращение бурильной колонны, чтобы технолог выполнил ориентацию изгиба забойного двигателя (задал угол торца бурильного инструмента) в направлении желаемой траектории. Это непростая задача, принимая во внимание крутящие силы, которые могут заставить бурильную колонну повести себя как сжатая пружина [2].

После учета крутящего момента долота, скручивания и контактного трения бурильной колонны необходимо с поверхности постепенно поворачивать бурильную колонну с небольшим шагом, используя измерения положения трассы скважины в процессе бурения для определения направления ее движения. Поскольку бурильная колонна может амортизировать крутящий момент на длинных интервалах, может потребоваться совершить несколько вращений на поверхности, чтобы только один раз провернуть снаряд в скважине. После подтверждения надлежащей ориентации торца породоразрушающего инструмента, бурение ведется с помощью забойного двигателя в заданном направлении. Эту процедуру повторяют несколько раз в процессе бурения, поскольку реактивный крутящий момент, возникающий при продвижении долота в породу, может вызвать изменение ориентации торца долота.

Каждый режим бурения сопряжен со своими трудностями. При вращательном бурении изгиб буровой забойной компоновки заставляет долото вращаться с отклонением от ее оси, из-за чего ствол скважины имеет несколько больший диаметр и спиралевидную канавку. Стенки ствола получаются более шершавыми, что повышает скручивающие и осевые нагрузки на бурильную колонну. Это также может вызвать проблемы при спуске в скважину оборудования для ее заканчивания – особенно на длинных горизонтальных участках.

В скользящем режиме недостаток вращения создает другие сложности. Если бурильная колонна прилегает к нижней стороне скважины, буровой раствор движется вокруг трубы неравномерно, что ослабляет способность раствора по отводу выбуренной породы. Это, в свою очередь, может привести к образованию слоя выбуренной породы или накоплению обломков на нижней стороне скважины, что повышает риск прихвата трубы. Скольжение также снижает имеющую мощность для вращения долота, что в сочетании с трением скольжения уменьшает скорость проходки и повышает вероятность прихвата под действием перепада давлений [2].

В стволах с большим отходом от вертикали силы трения могут расти до тех пор, пока осевой нагрузки станет недостаточно для преодоления торможения бурильной колонны о стенки скважины. Это делает дальнейшее бурение невозможным. Кроме того, смена режима бурения со скользящего на вращательный и обратно может создавать волнообразные неровности или резкие изгибы ствола. Это повышает его извилистость, тем самым увеличивая трение в процессе бурения и спуска обсадной колонны или оборудования заканчивания скважины.

Некоторые из перечисленных проблем решаются с применением РУС.

Наиболее важная особенность РУС состоит в том, что она обеспечивает непрерывное вращение бурильной колонны, тем самым исключая необходимость ее скольжения в ходе наклонно-направленного бурения. Также РУС практически мгновенно реагирует на команды с поверхности, когда необходимо изменить траекторию скважины. Их применение обеспечивает высокую скорость проходки в связи с уменьшением количества СПО и отсутствием режима скольжения. Кроме того, улучшается качество ствола скважины, т.к. отсутствует изгиб в нижней части КНБК.

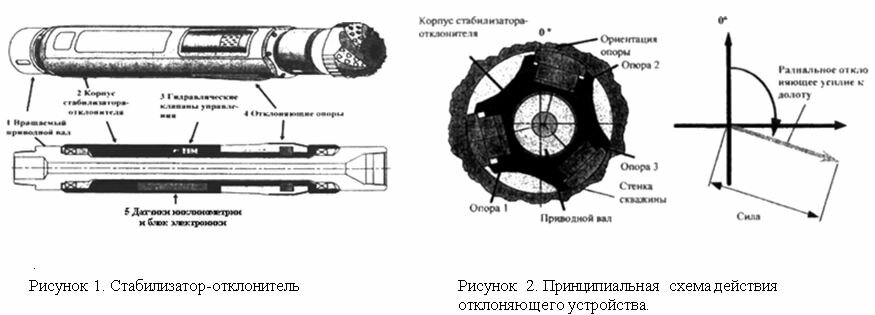

Наиболее распространенной РУС в наши дни является система компании Schlumberger – “Power Drive”. Принцип действия данной системы заключается в использовании отклонителей над долотом, которые позволяют создавать давление на боковую поверхность долота в направлении, противоположном действию отклонителей. При этом отклоняется вся РУС. В системе “Power Drive” основным элементом конструкции является стабилизатор-отклонитель (рисунок 1). На вращаемом приводном валу 1 размещается корпус невращаемого стабилизатора-отклонителя 2, в котором встроены блок электроники и датчики инклинометрии 5, управляющие гидравлическими клапанами 3, приводящими в действие отклоняющие опоры 4.

Отклоняющие опоры, управляемые независимо друг от друга при определенном выдвижении из корпуса, задаваемом электроникой, создают радиальное усилие к долоту с направлением и силой, соответствующей векторной сумме усилий на опорах (рисунок 2 ).

Итак, проведем оценку целесообразности использования данной РУС “Power Drive” для бурения горизонтального участка ствола скважины на Ванкорском нефтяном месторождении. В таблице 1 представлены технические данные роторно-управляемой системы “Power Drive Vortex475”.

Таблица 1. Технические данные РУС “Power Drive Vortex475”.

|

Power Drive Vortex475

|

|

1

|

2

|

| Номинальный диаметр |

121 мм

|

| Диаметр ствола |

149-168 мм

|

|

Продолжение таблицы 1

|

| 1 |

2

|

| Максимальный диаметр корпуса |

137 мм

|

| Общая длина |

9 м

|

| Максимальная интенсивность кривизна ствола скважины |

15о/30м

|

| Макс. Нагрузка на долото |

133000 Н

|

| Макс. Скорость вращения долота |

250 об/мин.

|

| Макс. температура |

150 о С

|

| Макс. Гидростатическое давление |

138 МПа

|

| Рекомендуемый перепад давления на долоте |

1,4-5,2 МПа

|

В течение последних нескольких лет, бурение наклонно-направленных и горизонтальных скважин на Ванкорском месторождении ведется с использованием забойных двигателей-отклонителей [4]. Как отмечалось выше, они не обеспечивают качественную проводку скважин по наиболее продуктивным и протяженным участкам пласта, поэтому дебиты некоторых наклонно-направленных и горизонтальных скважин оказались недостаточно высокими.

Для того чтобы повысить эффективность бурения и оптимизировать цикл строительства скважин, проведем теоретическую оценку целесообразности применения РУС для проводки скважин в горизонтальных участках.

Продуктивный пласт Ванкорского нефтяного месторождения состоит в основном из песчаника и минеральных солей. Мощность данного пласта относительно небольшая – около 15 м. Из-за отложений минеральных солей коллектор неоднороден по проницаемости, поэтому эффективная мощность еще больше сокращается и составляет всего 7-9 метров. Кроме того, прежде чем достичь продуктивный пласт, необходимо перекрыть отложения солей и аргиллитов [4]. Все эти факторы значительно снижают эффективность бурения скважин.

Исходя из описанной выше модели продуктивного пласта Ванкорского месторождения, целесообразно применение роторно-управляемой системы по причине наличия малой мощности пласта и большой протяженности горизонтального участка. Кроме того, по данным группового рабочего проекта на скважину, технические характеристики РУС Power Drive Vortex подходят по гидростатическому давлению и максимальной температуре на забое буримой скважины.

Кроме этого, бурение скважины под хвостовик выполняется долотом диаметром 152 мм, что соответствует диапазону ствола скважины (149-166 мм) для РУС Power Drive Vortex 475. Поэтому и с этой точки зрения целесообразно включить в компоновку низа бурильной колонны данную систему.

В пользу использования РУС также достаточно сложный профиль скважины с изменениями зенитного и азимутального углов. Интенсивность искривления данной скважины входит в диапазон максимальной интенсивности кривизны ствола скважины (табл. 1).

Конструкция бурового долота - еще один ключевой фактор для обеспечения высокой скорости проходки при использовании РУС. Для РУС “Power Drive Vortex 475” специалисты компании Schlumberger подбирают долота с помощью интегрированной платформы для проектирования долот IDEAS [5]. Она позволяет инженерам оптимизировать подбор долота на основании результатов моделирования всей буровой системы в целом.

В работе был проведен анализ особенностей использования винтовых забойных двигателей-отклонителей и роторно-управляемых систем при наклонно-направленном бурении нефтегазовых скважин. Также был представлен принцип действия самой распространенной роторно-управляемой системы “Power Drive Vortex 475”. Исходя из технических данных данной системы, а также из групповых рабочих проектов по скважинам 110 куста Ванкорского месторождения была установлена техническая и технологическая целесообразность применения роторно-управляемых систем на данном месторождении.

Литература

- Лягов А.В. Динамические компоновки для бурения забойными двигателями. Автореф. дисс. на соискание уч. ст. д.т.н., Уфа, 2005, 47 с.

- Панов К.Е. Разработка и совершенствование технических средств и технологий для бурения наклонно направленных, пологих и горизонтальных скважин. Автореф. дисс. на соискание уч. ст. к.т.н., Тюмень, 2006, 28 с.

- Групповой рабочий проект горизонтальной скважины 190 куста Ванкорского месторождения.

- Элизабет Хаттон, Эммануэль Регрейн. “Best of both worlds: a hybrid rotary steerable system”. Русский перевод статьи // Нефтегазовое обозрение – М., 2011, 13 с.

- Сборник групповых рабочих проектов 110 куста Ванкорского месторождения // Групповой рабочий проект на 185 ,187, 188, 190, 596, 597, 606 скважины.

Работу выполнил: Дашиев Э.В.

Научный руководитель: доцент, д.т.н. Борисов К.И.